Khi chọn a Động cơ DC nhỏ Đối với các nhiệm vụ chính xác, xếp hạng mô -men xoắn và tốc độ phải phù hợp với nhu cầu hoạt động của hệ thống. Mô -men xoắn đề cập đến lực quay mà động cơ có thể áp dụng, và nó rất quan trọng để chọn một động cơ có thể tạo ra đủ mô -men xoắn để xử lý tải trọng hoặc điện trở cơ học mà không bị đình trệ hoặc quá nóng. Tốc độ động cơ (RPM) phải được điều khiển trong phạm vi mong muốn. Tốc độ quá cao có thể dẫn đến các chuyển động không chính xác, trong khi quá thấp có thể dẫn đến hoạt động chậm hoặc thiếu sức mạnh. Thông thường, mô -men xoắn cần thiết có liên quan trực tiếp đến tải trọng cơ học, vì vậy hiểu được môi trường hoạt động là chìa khóa. Đối với các nhiệm vụ như cánh tay robot hoặc máy móc tự động, các động cơ cung cấp tốc độ điều chỉnh có lợi, cho phép kiểm soát tốt cho các giai đoạn khác nhau của hoạt động, chẳng hạn như tăng tốc, giảm tốc và giữ vị trí.

Động cơ DC nhỏ lý tưởng nhất là một phần của hệ thống điều khiển vòng kín để đảm bảo độ chính xác. Kết hợp các thiết bị phản hồi, chẳng hạn như bộ mã hóa hoặc chiết áp, cung cấp dữ liệu thời gian thực về hiệu suất của động cơ, cho phép điều chỉnh động dựa trên tốc độ, vị trí và hướng. Bộ điều khiển động cơ rất quan trọng trong việc tinh chỉnh phản ứng của động cơ. Một động cơ có khả năng PWM (Điều chế độ rộng xung) cho phép điều khiển tốc độ mượt mà hơn và thường được ghép nối với các bộ điều khiển PID (định hướng tỷ lệ tích phân) cho các nhiệm vụ có độ chính xác cao. Phản ứng dữ dội thấp trong bánh răng hoặc hệ thống lái trực tiếp cũng rất quan trọng để duy trì độ chính xác, đặc biệt đối với các ứng dụng mà ngay cả các lỗi nhỏ cũng có thể dẫn đến suy thoái hiệu suất, chẳng hạn như trong máy CNC hoặc robot chính xác.

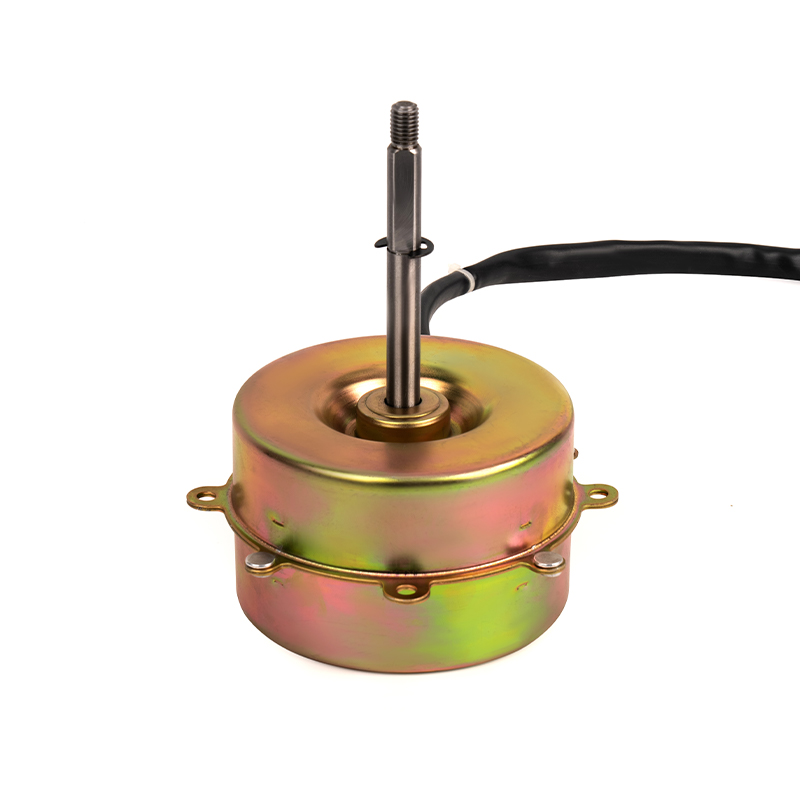

Đối với các hệ thống chính xác cao, kích thước và yếu tố hình thức đóng một vai trò quan trọng trong cả tích hợp cơ học và điện. Một động cơ DC nhỏ cần phải đủ nhỏ gọn để phù hợp với các ràng buộc không gian mà không phải hy sinh hiệu suất. Đối với robot, điều này đặc biệt quan trọng trong không gian chật hẹp, chẳng hạn như trong robot di động, máy bay không người lái hoặc vũ khí robot. Khi chọn động cơ, điều cần thiết là phải xem xét khả năng tương thích, chiều dài trục và đường kính của động cơ. Khả năng tương thích với các thành phần khác, chẳng hạn như bánh răng hoặc bộ truyền động, cũng rất quan trọng để đảm bảo tích hợp liền mạch vào hệ thống. Chọn đúng yếu tố hình thức đảm bảo động cơ có thể được định vị đúng và cung cấp sự cân bằng tốt về hiệu suất và tiết kiệm không gian trong một hệ thống.

Các yêu cầu năng lượng của động cơ phải phù hợp với nguồn cung cấp điện của hệ thống tổng thể. Động cơ DC nhỏ đi kèm với nhiều xếp hạng điện áp và hiện tại khác nhau, và chọn các giá trị chính xác đảm bảo hiệu suất tối ưu và ngăn ngừa thiệt hại do quá điện áp hoặc quá điện áp. Xếp hạng điện áp tác động trực tiếp đến tốc độ và công suất của động cơ, trong khi xếp hạng hiện tại xác định mức độ tải của động cơ có thể mang theo mà không quá nóng hoặc trở nên không hiệu quả. Hiệu quả cũng là một yếu tố quan trọng, động cơ hiệu quả cao làm giảm mức tiêu thụ năng lượng và tạo nhiệt tổng thể, điều này đặc biệt quan trọng trong các hệ thống robot hoạt động bằng pin. Tiêu thụ năng lượng thấp hơn chuyển thành thời lượng pin dài hơn và ít căng thẳng nhiệt hơn, góp phần hoạt động lâu dài ổn định hơn. Động cơ hiệu quả giúp kéo dài thời lượng pin, đặc biệt là trong các robot tự trị hoặc các ứng dụng di động trong đó việc sử dụng năng lượng là một mối quan tâm.

Đối với các tác vụ có độ chính xác cao, động cơ thường là một phần của hệ thống vòng kín, liên tục theo dõi và điều chỉnh hiệu suất của động cơ dựa trên phản hồi từ các cảm biến. Phản hồi này thường được cung cấp bởi các bộ mã hóa, theo dõi vị trí, tốc độ và hướng của động cơ để đảm bảo độ chính xác. Phản hồi cho phép điều chỉnh thời gian thực cho chuyển động, đảm bảo động cơ phản ứng chính xác với các thay đổi về tải hoặc môi trường. Một hệ thống phản hồi có thể tăng cường độ chính xác của động cơ và duy trì độ chính xác của hệ thống, ngay cả trong các điều kiện hoạt động khác nhau. Việc tích hợp các cảm biến vị trí đảm bảo rằng động cơ có thể thực hiện các chuyển động được điều khiển cao, điều này rất cần thiết cho các tác vụ như theo dõi đường dẫn trong điều hướng robot hoặc dây chuyền lắp ráp tự động.

++86 13524608688

++86 13524608688